Dlaczego klasyczny MES to często za mało? Jak sprawić, aby Twoja produkcja i MES „zaczęły żyć”?

Zarządzanie produkcją: Co to jest MES? Dlaczego klasyczny MES to często za mało? Jak sprawić, aby Twoja produkcja i MES „zaczęły żyć”?

Zarządzanie produkcją to skomplikowane przedsięwzięcie procesowe. Dzisiaj skupimy się na jednym z najważniejszych elementów tego procesu – zarządzaniem realizacją produkcji. Najistotniejsze na końcu artykułu :-)

Co to jest MES?

Podstawą w zakresie zarządzania produkcją jest informacja, informacja zbiera z hali za pomocą systemów MES. Jednak i tak nie znajdziemy go w wielu firmach.

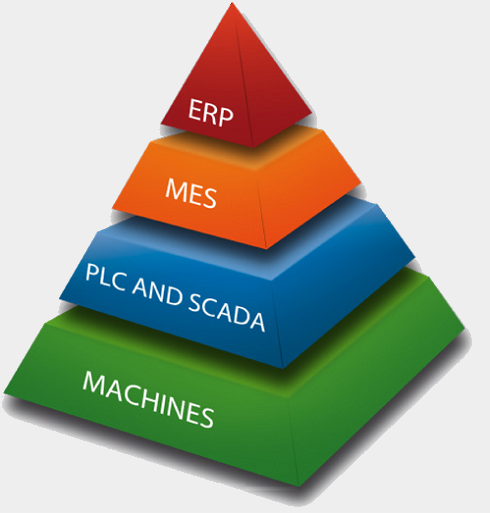

Do wspierania zarządzania realizacją produkcji służą dedykowane systemy klasy MES - Manufacturing Execution System. Definicja, a tym zakres funkcjonalny tychże systemów jest bardzo szeroka, jednak w opinii autora opracowania można wyróżnić następujące modułu:

- Zarządzanie zleceniami produkcyjnymi

- Macierz #przezbrojeń i inne definicje zależności procesowo-maszynowej

- Macierz kompetencji kadry pracowniczej;

- Kalendarze pracy i dostępności;

- Struktury BOM i kompletacji;

- Harmonogramowanie produkcji, w tym rozwiązania APS -

- Plan przygotowania surowców na produkcję oraz harmonogram przepływu surowców, komponentów, wyrobów i realizacje tych operacji - dyspozycje dla magazynierów i WMS;

- Realizacja produkcji na gniazdach i liniach produkcyjnych poprzez raportowanie tych faktów przez obsługę na dedykowanych terminalach na hali: Start, Stop Zlecenia; zmiana statusu maszyny etc.; Raport wykonania;

- Zgłoszenie usterek i awarii – systemy ANDON;

- Wsparcie w procesach rozliczenia Zlecenia i obliczania TKW po realizacji etc.

Szczegółowo o systemach MES piszemy w innych naszych artykułach – do których zapoznania się zapraszamy.

Dlaczego klasyczny MES to często za mało?

Warto jednak zwrócić uwagę na jedną z istotną kwestię w zakresie klasycznych systemów MES – szczególnie w obszarze bezpośredniej realizacji produkcji na hali, które dostarczane są z systemami zarządzania produkcją.

Klasyczne systemy MES do realizacji produkcji realizują zazwyczaj następujące operacje za pomocą terminali na hali przez Operatora:

- Logowanie się Operatora lub Zespołu;

- Start Zlecenia;

- Zmiana statusu Zlecenie/pracy maszyny (przezbrojenie, praca, awaria, przerwa)

- Raportowanie braków przez Operatora;

- Raport postępu realizacji wraz z zakończeniem Zlecenia.

Jeśli Zlecenie na konkretnym gnieździe produkcyjnym czy linii realizowane jest przez całą zmianę roboczą czy kilka zmian roboczych (co występuje w produkcji seryjnej) – bardzo często przez wiele godzin nie wiemy z systemu MES nic w zakresie postępu realizacji produkcji, opóźnień i bieżących strat. W następstwie tego:

- W skomplikowanych procesach produkcyjnych, wielooperacyjnych, gdzie w kolejnych etapach półprodukty z różnych gniazd trafiają do operacji złożenia czy wspólnej operacji – wiedza do operacyjnego zarządzania produkcją o postępie realizacji jest bezcenna – a jej nie posiadamy. Mimo posiadania systemu MES na hali – aby móc podjąć decyzje operacyjne sterowania procesem – obowiązuje stara zasada: „idź na halę i zobacz”.

- Otrzymujemy po kilku czy kilkudziesięciu godzinach informację o liczbie wyprodukowanych detali. Niemożliwym jest ocenienie faktycznych strat czy utraconego potencjału. Co najwyżej możemy policzyć po realizacji średnią wydajność i poziom braków. Nie znamy efektywności maszyny w każdej godzinie oraz tego czy pracowała czy też nie! Nie znamy miejsc i momentów strat!

- Jeśli chcielibyśmy zaktualizować nasz harmonogram o faktyczny postęp realizacji produkcji (wyzwalany ręcznie czy też automatycznie jako kolejna iteracji systemu APS) – posiadamy nieaktualne informacje sprzed kilkunastu czy kilkudziesięciu godzin. W dynamicznym środowisku produkcyjnym często jest to nie do przyjęcia;

Jak sprawić, aby Twoja produkcja i MES „zaczęły żyć”?

Rozwiązanie powyższych problemów – jak i naszą rekomendacją – jest to, aby systemy MES były systemami „quasi czasu rzeczywistego” – czyli przekazywały bieżącą informację o postępie realizacji produkcji ze sterowników PLC (lub innych podobnych rozwiązań) bezpośrednio z hali – bez udziału i ingerencji Operatora. Klienci, którzy wdrożyli takie rozwiązania – zwiększyli efektywność produkcji i eliminację strat o minimum kilkanaście %! Harmonogram produkcji pokazywał aktualny postęp produkcji, zaś wskaźniki Lean management, efektywności, wydajności etc. zaczęły być mierzone – a nie „kalkulowane”.

Można to zrobić na kilka sposobów. Wszystko tak naprawdę zależy od rodzaju maszyn i urządzeń na hali, możliwości technicznych pobrania informacji ze sterowników PLC, budżetu na inwestycje i co najważniejsze – potrzeby procesowej opomiarowania konkretnej maszyny!

Jeżeli maszyny posiadają kartę rozszerzeń do komunikacji ze sterownikiem PLC i zakupioną licencję do tejże komunikacji – możemy podłączyć naszą maszynę albo do OPC Server’a (odsyłam w szczegółach do innych naszych artykułów) albo bezpośrednio do systemu MES, który te informacje przetwarza. Bardzo często rozwiązania MES czy OPC dostarcza producent maszyn i są one dedykowane pod konkretne modele. Dostępnych na rynku jest wiele rozwiązań uniwersalnych klasy MES komunikujących się z OPC czy bezpośrednio PLC. Dzięki takiej integracji dostajemy możliwość analizowania wszystkich parametrów procesowych maszyny. Są to jednak inwestycje liczone w setki tys. zł i jak wspomniano wcześniej – musi istnieć potrzeba procesowa takiego opomiarowania. Zakup modułu komunikacyjnego do PLC (jeśli go nie posiadamy) - to niestety droga inwestycja, średnio 2.000€ – 5.000€ od maszyny. Dlatego zazwyczaj ten model Indystry 4.0 realizuje się przy zakupie nowych maszyn czy inwestycjach w nowe hale produkcyjne. Wtedy to w cenie maszyny dostajemy powyższe rozwiązania za symboliczne 1€.

Jak ożywić Twoją produkcję za kilka tysięcy PLN?

Alternatywą dla rozwiązań MES klasy Enterprice jest wykorzystanie systemu GOLEM MES OEE i jego integracja (dwukierunkowa wymiana informacji) z systemami zarządzania produkcją ERP/MES/APS/XLS ERP2GOLEM.

Może on współpracować z dowolnym systemem zarządzania produkcją w dwóch modelach:

- GOLEM MES OEE jako podstawowy system MES realizacji produkcji na hali;

- GOLEM MES działający w tle: na hali działa system MES z systemu zarządzania produkcją.

Do GOLEM MES posiadamy dedykowany, ustandaryzowany interfejs komunikacyjny umożliwiający wymianę informacji z dowolnym system ERP, MES, APS jak i MS Excel! Od dziś Twoja produkcja zarządzana w MS Excel może trafić bezpośrednio do realizacji do GOLEM i na bieżąco w Excel będziesz mógł śledzić postęp realizacji tychże zleceń, OEE! Więcej informacji znajdziecie Państwo na naszych stronach i pod linkiem: https://www.abit.com.pl/aktualnosci/30-integracja-systemu-golem-mes-z-systemami-erp-czesc-2-erp2golem

Posiadamy moduły do Integracji z np. systemami COMARCH OPTIMA XL, ENOVA, SUBIEKT, SAGE etc.

Realizujemy wdrożenia, wdrożenia pilotażowe oraz integracje systemu GOLEM MES OEE.

System GOLEM możemy podłączyć do każdej maszyny i linii produkcyjnej za kilkaset złotych. Podłączymy każdą maszynę czy linię produkcyjną i jesteśmy niezależni od sterownika i jego ograniczeń. Co ważne – większość elektryków czy automatyków w zakładach może zrealizować podłączenie samemu pod maszyny samodzielnie. My zaś w przypadku potrzeb zdalnie konfigurujemy system i prowadzimy szkolenia oraz integracje – co w czasach pandemii jest niezwykle istotne.

Firmy zainteresowane wdrożeniem systemu GOLEM MES i integracją zapraszamy do kontaktu.

Możemy pomoc Państwu w skutecznym, sprawdzonym i zagwarantowanym sukcesem przedsięwzięciem informatyzacji Waszych organizacji poprzez:

- Opracowanie wieloletniej strategii informatyzacji;

- Przeprowadzenie auditu systemowo-procesowego wraz z mapowaniem procesów oraz propozycją zmian usprawniających;

- Doradztwo czy też prowadzeniu realizacji projektów wdrożeń rozwiązań informatycznych;

- Wdrożenie i integracji systemu GOLEM OEE MES z dowolnym systemem ERP / systemem produkcyjnym.

Zapraszamy do kontaktu.

Hasła kluczowe: Usprawnienie ERP, Doskonalenie ERP, System ERP MES APS MRP MOM GOLEM Shop Floor

---

Zobacz również:

>> Strategia informatyzacji przedsiębiorstwa

>> Dlaczego nie mam rzetelnych danych z systemu ERP?

>> Trzy czynniki porażek informatyzacji przedsiębiorstwa

>> Trzy czynniki sukcesu informatyzacji przedsiębiorstwa

produkcja, GOLEM ERP Integrator, informatyka, optymalizacja, zarządzanie produkcją